AUTOMATISMO PARA CALENTADOR DE AIRE A BIOMASA

CARACTERÍSTICAS

- Denominación: AUTOMATISMO PARA CALENTADOR DE AIRE A BIOMASA

- Fecha de inicio: 20/06/21

- Desarrollador: Singular Ingeniería

- Cliente: Meyco S.R.L.

- Ubicación: San José, Entre Ríos

- Tipo: eléctrico, electrónico, automatismos

|

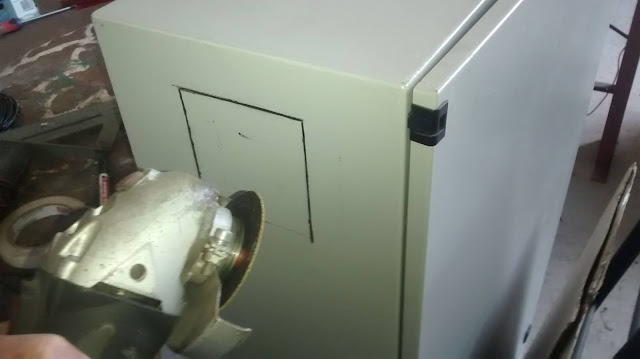

| Probando el equipo con el Ing. Woeffray, propietario de Meyco S.R.L. |

Presentación publica del equipo

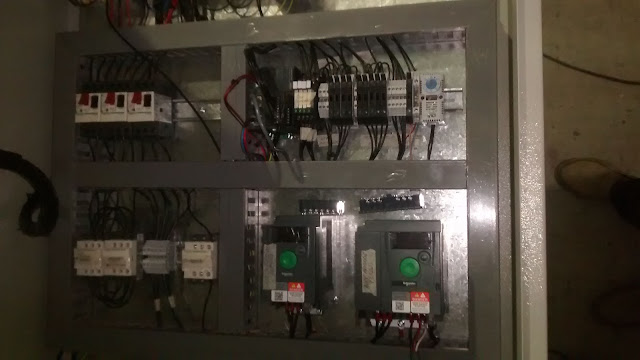

El calentador de aire a biomasa cuenta con los siguientes actuadores a comandar desde el tablero.

- Ventilador de aire de calefacción

o Motor de 0,75KW a 1460rpm (1,5A)

o Variador de velocidad Schneider Altivar ATV310H075N4E de 0,75KW

o Guardamotor Schneider GV2ME08

- Ventilador de aire primario

o Motor asincrónico trifásico de 1,5KW a 1400rpm (3A)

o Variador de velocidad Schneider Altivar ATV310HU15N4E de

o Guardamotor Schneider GV2ME14

- Alimentador de biomasa y vibrador

o Alimentador con motor asincrónico trifásico de 0,56KW a 1460rpm (1,1A) con reducción 1:60 a rosca transportadora.

o Vibrador con motor asincrónico trifásico de 0,18KW a 1460rpm (0,36A) GV2ME06

o Guardamotor Schneider GV2ME06

- Mecanismo atizador de grillas y extracción de cenizas (pendiente)

o Motor asincrónico trifásico de 0,56KW a 1460rpm (1,1A)

El tablero cuenta con los siguientes componentes de mando:

- Interruptor de encendido/apagado: permite energizar el tablero

- Indicadores de tensión RST: se trata de tres luces piloto que indican que el tablero se encuentra energizado

- Interfaz TMH2GDB: permite interactuar con el equipamiento, cargar valores, realizar lecturas, etc.

- Selector de operación:

o Modo manual

o Modo automático

- Indicador de operación:

o Modo manual

o Modo automático

- Alimentador de biomasa: se trata de un par pulsadores que energizan el alimentador mientras se mantienen pulsados, estando el selector en modo manual (de otro modo se anula su operación)

o Marcha: gira en el sentido convencional

o Contramarcha: gira en el sentido opuesto para eliminar atascos

- Parada de emergencia: al pulsarlo se interrumpe la operación y los motores se detienen.

- Reinicio: luego de rehabilitar la parada de emergencia debe presionarse para reestablecer la operación

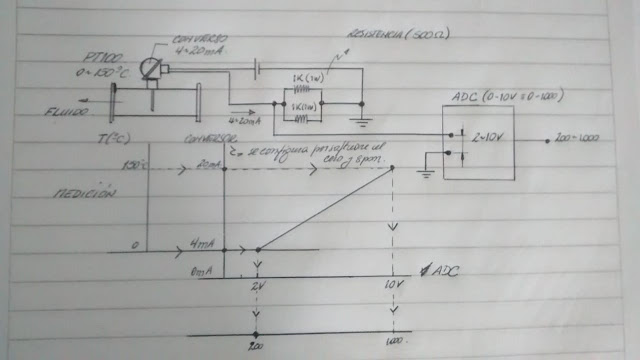

Para la medición de temperatura se empleó una PT100 clase A con vaina de acero inoxidable y con cabezal DIN B.

Dentro del cabezal DIN B va colocador un conversor de temperatura, esto es un puente de Wheastone que convierte la caída de tensión en la PT100 a una salida de corriente de 4 a 20mA. La calibración del conversor, a diferencia de los modelos más antiguos, se hace vía USB, por lo que no requiere de ajuste mecánico de cero y span. Se debe configurar el conversor para que entregue 4mA cuando la temperatura es 0ºC y 20mA cuando la temperatura es 150ºC. Esto se hace mediante un software propio de conversor que puede descargarse de la página de Novus, luego se conecta el conversor a la PC vía USB y se descarga al mismo la configuración.La alimentación del conversor se hace con 24Vcc y cable TPR. La corriente de retorno de este conductor se hace pasar por una resistencia de 500Ω. La caída de tensión sirve como señal para la entrada analógica %IW0.1 del PLC. Dado que no existe comercialmente una resistencia de este valor se deben emplear dos resistencias de 1KΩ en paralelo. La potencia que debe poder disipar cada una de ellas se calcula a partir de la corriente máxima que va a circular, es decir 20mA divido por dos, lo que resulta en 10mA por cada resistencia.

La alimentación del conversor se hace con 24Vcc y cable TPR. La corriente de retorno de este conductor se hace pasar por una resistencia de 500Ω. La caída de tensión sirve como señal para la entrada analógica %IW0.1 del PLC. Dado que no existe comercialmente una resistencia de este valor se deben emplear dos resistencias de 1KΩ en paralelo. La potencia que debe poder disipar cada una de ellas se calcula a partir de la corriente máxima que va a circular, es decir 20mA divido por dos, lo que resulta en 10mA por cada resistencia.

Se podría utilizar directamente una entrada de 4-20mA, sin embargo, se requiere de la compra de un módulo de expansión analógico adicional que no haría más que incrementar los costos, cuando puede solucionarse colocando una resistencia para generar la caída de tensión.

El conversor analógico/digital (ADC por sus siglas en inglés) convierte la lectura analógica de 0-10Vcc en 1000 unidades digitales (en realidad tiene 10 bits, lo que permite 1024 unidades analógicas, sin embargo el software toma sólo 1000). Dado que vamos a trabajar con tensiones de 2 a 10V, la resolución de nuestro ADC será de 800 niveles.

Al encender el equipo se pone a punto en modo manual. Una vez alcanzada la temperatura de operación mediante la tecla F2 se pasa a modo automático (indicación luminosa en el tablero). En modo automático el controlador PID mide la temperatura del aire de calefacción, la compara con la temperatura de consigna y ajusta la velocidad del ventilador de aire primario en una relación proporcional, es decir, a mayor error mayor velocidad. Dado que aumenta la cantidad de aire primario, necesariamente debe haber mayor cantidad de combustible. En modo automático el combustible se dosifica mediante un control ON/OFF del motor de alimentación y al mismo tiempo del vibrador del transportador para evitar atascamientos. El motor enciende y apaga de manera intermitente, el ciclo de encendido/apagado tiene un periodo de 1 minuto. Llamaremos “ciclo de trabajo” al porcentaje de tiempo que el motor se mantiene encendido dentro de este período. Si el motor se mantiene encendido durante 20 segundos, necesariamente estará apagado otros 40 segundos, completando así el período de 60 segundos. En modo automático existe una relación proporcional entre la velocidad del ventilador de aire primario y el mencionado ciclo de trabajo. Cuando el motor del ventilador aumenta la velocidad, el ciclo de trabajo también aumentará. A la relación entre la velocidad del ventilador de aire primario y el ciclo de trabajo del alimentador la llamaremos “relación aire/combustible”. Este valor será un valor abstracto puesto que no relaciona directamente la masa de aire con la masa de combustible, sino que tiene unidades “rpm/%”, es decir, relaciona la velocidad del ventilador de aire en “rpm” con el ciclo de trabajo “tanto por ciento”. A la hora de sintonizar el PID y calibrar el equipo, el desafío será encontrar la mejor relación entre estos parámetros, teniendo en cuenta que el combustible es chip de madera, con una composición variable, tanto en lo químico, la granulometría y sobre todo la humedad.

Comentarios

Publicar un comentario